ATENCIÓN: Debido a la situación actual por los sucesos del 22 de Febrero, le recomendamos asegurar su pedido en caso de requerir envío al interior de la república. Puede encontrar la opción correspondiente al finalizar la compra. Descartar

Ir al contenido$200.00 MXN (IVA Incluido)

2 disponibles

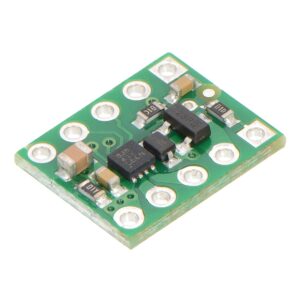

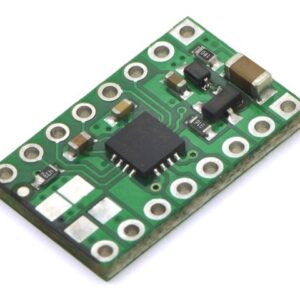

Esta pequeña placa DRV8835 es un controlador de motor dual de TI puede entregar 1,2A por canal continua (pico de 1,5A) a un par de motores de corriente continua, y es compatible con dos interfaces de control posibles para una mayor flexibilidad de uso: IN/IN y PHASE/ENABLE. Con un rango de tensión de funcionamiento de 0V a 11V y una protección incorporada contra voltaje invertido, bajo voltaje, sobre-corriente, y el exceso de temperatura, este controlador es una gran solución para alimentar hasta dos pequeños motores, de baja tensión.

Localización: D4

| Fabricante | Pololu |

|---|---|

| Descuento | 5 o más $190.00 |

2 disponibles

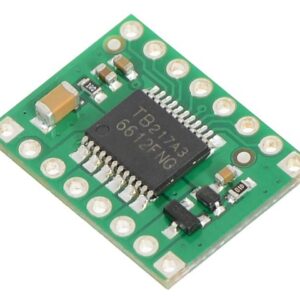

El controlador DRV8835 de Texas Instruments es un pequeño CI de puente H dual que se puede utilizar para el control bidireccional de dos motores de DC con escobillas de 0V a 11V. Puede suministrar hasta aproximadamente 1,2A por canal de forma continua y puede tolerar corrientes máximas de hasta a 1,5A por canal durante unos segundos, lo que lo convierte en un controlador ideal para motores pequeños que funcionan con voltajes relativamente bajos. El DRV8835 es un excelente circuito integrado, pero su pequeño paquete sin cables dificulta su uso para el típico estudiante o aficionado; Nuestra placa de conexión le da a este controlador el factor de forma de un paquete DIP de 14 pines, lo que facilita su uso con placas estándar sin soldadura y placas perforadas de 0,1″. Dado que esta placa es portadora del DRV8835, recomendamos leer atentamente la hoja de datos del DRV8835 (1 MB de pdf). La placa se envía equipada con componentes SMD, incluido el DRV8835, y agrega un FET para protección inversa de la batería.

Se incluyen dos cabezales macho separables de 1 × 7 pines de 0,1″ con el soporte del controlador de motor dual DRV8835, que se pueden soldar para usar el controlador con placas de prueba, placas perforadas o conectores hembra de 0,1″. (Los cabezales pueden enviarse como una sola pieza de 1 × 14 que se puede partir por la mitad). También puedes soldar los cables del motor y otras conexiones directamente a la placa.

Las conexiones del motor y de la alimentación del motor se realizan en un lado de la placa y las conexiones lógicas de control y alimentación se realizan en el otro. El controlador requiere que se suministre un voltaje de motor entre 0 V y 11 V al pin VIN o VMM y un voltaje lógico entre 1,8 V y 7 V al pin VCC; el voltaje lógico generalmente puede ser suministrado o compartido con el dispositivo de control. El pin VIN es la entrada de suministro del motor con protección inversa y es el punto recomendado para conectar la alimentación del motor. Sin embargo, el rendimiento del controlador comenzará a empeorar cuando el voltaje de entrada al circuito de protección inversa esté por debajo de unos pocos voltios y 1,5 V sea el límite inferior donde se puede usar el pin VIN. Para aplicaciones de muy bajo voltaje, el suministro del motor debe conectarse directamente al VMM, que evita el circuito de protección inversa.

El DRV8835 presenta dos modos de control posibles: IN/IN y PHASE/ENABLE. El pin MODE determina la interfaz de control. Cada entrada de control se baja a través de una resistencia desplegable débil (aproximadamente 100 kΩ), por lo que el controlador estará en el modo IN/IN si el pin MODE se deja desconectado, y las salidas del controlador se desactivarán de forma predeterminada. Configurar el pin MODE en alto, ya sea con una resistencia pull-up o una línea de E/S de conducción alta, configura el controlador en modo FASE/ENABLE, donde el pin PHASE determina la dirección del motor y el pin ENABLE puede recibir un PWM. Señal para controlar la velocidad del motor. Este modo es generalmente más fácil de usar ya que solo requiere un PWM por canal, pero solo permite la operación de accionamiento/freno. (La operación de avance/freno generalmente proporciona una relación más lineal entre el ciclo de trabajo PWM y la velocidad del motor que la operación de avance/inercia, y generalmente recomendamos usar la operación de avance/freno cuando sea posible).

| Funcionamiento simplificado de control/freno con MODO=1 (PHASE/ENABLE) | ||||

| xPHASE | xENABLE | xOUT1 | xOUT2 | Modo de operación |

| 0 | PWM | PWM | L | avance/freno a velocidad PWM % |

| 1 | PWM | L | PWM | retroceso/freno a velocidad PWM % |

| X | 0 | L | L | freno bajo (salidas en cortocircuito a tierra) |

Cuando el pin MODE está desconectado o bajo, la interfaz de control es IN/IN, lo que permite opciones de control ligeramente más avanzadas. La siguiente tabla de verdad muestra cómo lograr el funcionamiento de conducción/inercia y de conducción/freno utilizando la interfaz de control IN/IN:

| Operación de control/inercia o control/freno con MODE=0 (IN/IN) | ||||

| xIN1 | xIN2 | xOUT1 | xOUT2 | Modo de operación |

| 0 | 0 | OPEN | OPEN | inercia (salidas apagadas) |

| PWM | 0 | PWM | L | avance/freno a velocidad PWM % |

| 0 | PWM | L | PWM | retroceso/freno a velocidad PWM % |

| 1 | PWM | PWM | L | avance/freno a velocidad 100% − PWM % |

| PWM | 1 | L | PWM | retroceso/freno a velocidad 100% − PWM % |

| 1 | 1 | L | L | freno bajo (salidas en cortocircuito a tierra) |

| PIN | Estado por default | Descripción |

| VIN | Entrada de alimentación del motor con protección inversa. Si bien el controlador puede funcionar con una fuente de alimentación de motor de 0 V a 11 V, el circuito de protección inversa comenzará a afectar negativamente el rendimiento por debajo de unos pocos voltios, y 1,5 V es el límite inferior donde se puede utilizar. Se puede suministrar energía directamente al VMM para evitar el circuito de protección inversa. | |

| VCC | Conexión de alimentación lógica de 1,8V a 7V. El consumo de corriente de suministro lógico suele ser de solo unos pocos miliamperios como máximo, por lo que en muchas aplicaciones este pin puede opcionalmente ser alimentado dinámicamente mediante una salida digital de microcontrolador. | |

| VMM | Este pin da acceso a la fuente de alimentación del motor después del MOSFET de protección de voltaje inverso (consulte el esquema de la placa a continuación). Se puede utilizar para suministrar energía con protección inversa a otros componentes del sistema. Generalmente está pensado como una salida, pero también se puede utilizar para suministrar energía a la placa (como en los casos en que el voltaje de suministro del motor es demasiado bajo para el circuito de protección inversa). | |

| GND | Puntos de conexión a tierra para las fuentes de alimentación del motor y lógica. La fuente de control y el controlador del motor deben compartir una tierra común. | |

| AOUT1 | Salida 1 de medio puente del motor A | |

| AOUT2 | Salida 2 de medio puente del motor A | |

| BOUT1 | Salida 1 de medio puente del motor B | |

| BOUT2 | Salida 2 de medio puente del motor B | |

| AIN1/APHASE | LOW | Control de entrada lógica para el canal del motor A. |

| AIN2/AENABLE | LOW | Control de entrada lógica para el canal del motor A. |

| BIN1/BPHASE | LOW | Control de entrada lógica para el canal del motor B. |

| BIN2/BENABLE | LOW | Control de entrada lógica para el canal del motor B. |

| MODE | LOW | Entrada lógica que determina la interfaz de control. La lógica baja en este pin da como resultado el modo IN/IN mientras que la lógica alta da como resultado el modo PHASE/ENABLE. |

La hoja de datos DRV8835 recomienda una corriente continua máxima de 1,5 A por canal del motor. Sin embargo, el chip por sí solo se sobrecalentará con corrientes más bajas. Por ejemplo, en nuestras pruebas a temperatura ambiente sin flujo de aire forzado, el chip pudo entregar 1,5 A por canal durante aproximadamente 15 segundos antes de que la protección térmica del chip se activara y desactivara las salidas del motor, mientras que una corriente continua de 1,2 A por El canal fue sostenible durante muchos minutos sin provocar un apagado térmico.

Tenga en cuenta que cuando los voltajes de suministro de la lógica y del motor son bajos (del orden de unos pocos voltios), el controlador comenzará a sobrecalentarse antes y la corriente de salida máxima alcanzable será menor que la que observamos en las pruebas mencionadas anteriormente.

La corriente real que puede entregar dependerá de qué tan bien pueda mantener frío el controlador del motor. La placa de circuito impreso del portador está diseñada para extraer calor del chip del controlador del motor, pero el rendimiento se puede mejorar agregando un disipador de calor. Nuestras pruebas se realizaron al 100% del ciclo de trabajo; Hacer PWM en el motor introducirá un calentamiento adicional proporcional a la frecuencia.

Este producto puede calentarse lo suficiente como para quemarle mucho antes de que el chip se sobrecaliente. Tenga cuidado al manipular este producto y otros componentes conectados a él.

$1,400.00 MXN (IVA Incluido)